Différence entre machine à commande numérique et machine-outil

- BS Decolletage

- 6 août 2024

- 7 min de lecture

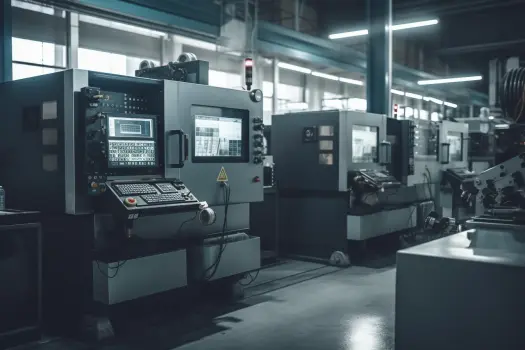

Dans l'industrie manufacturière moderne, les machines jouent un rôle essentiel en permettant la production de pièces et de composants avec une grande précision et efficacité. Parmi ces machines, les machines à commande numérique (CNC) et les machines-outils traditionnelles sont deux types d'équipements fréquemment utilisés. Comprendre les différences entre ces deux catégories de machines est crucial pour les entreprises qui cherchent à optimiser leurs processus de fabrication et à choisir l'équipement le mieux adapté à leurs besoins. Cet article explore les distinctions clés entre les machines CNC et les machines-outils traditionnelles, en mettant en lumière leurs caractéristiques, avantages et applications respectives.

Définition des machines à commande numérique (CNC)

Dans un premier temps, faisons le point sur le principe de machines CNC.

Qu'est-ce qu'une machine à commande numérique ?

Une machine à commande numérique, ou CNC (Computer Numerical Control), est un type de machine-outil qui utilise un ordinateur pour contrôler ses mouvements et ses opérations.

Contrairement aux machines-outils traditionnelles qui sont généralement opérées manuellement, les machines CNC sont programmées à l'aide de codes spécifiques (G-code) qui dictent les mouvements de l'outil de coupe avec une précision extrême. Ces machines sont capables de réaliser des tâches complexes de manière automatisée, réduisant ainsi la dépendance à l'égard de l'opérateur humain et augmentant la précision et la répétabilité des opérations.

Les composants principaux d'une machine CNC incluent une unité de contrôle, des moteurs pour déplacer les axes de la machine, et des capteurs pour assurer la précision des mouvements. Les machines CNC peuvent être utilisées pour diverses opérations telles que le fraisage, le tournage, la découpe laser, la découpe plasma et l'impression 3D. Elles sont couramment utilisées dans des industries variées comme l'aérospatiale, l'automobile, la fabrication de moules, et bien d'autres.

Applications des machines CNC

Les machines CNC sont extrêmement polyvalentes et trouvent des applications dans de nombreux secteurs industriels. Par exemple :

Aérospatiale : Fabrication de pièces complexes pour les avions et les engins spatiaux avec une grande précision.

Automobile : Production de composants moteurs, de pièces de carrosserie et d'autres éléments essentiels des véhicules.

Médecine : Fabrication d'instruments chirurgicaux, de prothèses et d'implants personnalisés.

Électronique : Création de circuits imprimés et de composants électroniques.

Énergie : Production de pièces pour les turbines éoliennes et les centrales électriques.

Les machines CNC permettent de réaliser des productions en série avec une qualité constante et une précision élevée, ce qui est essentiel pour des industries exigeant des tolérances strictes et des délais de production rapides.

Définition des machines-outils traditionnelles

Les machines-outils traditionnelles sont les équipements fondamentaux de l'industrie manufacturière, opérées principalement de manière manuelle par des opérateurs qualifiés.

Qu'est-ce qu'une machine-outil ?

Une machine-outil est une machine qui façonne ou forme des pièces de métal ou d'autres matériaux solides, généralement en retirant de la matière. Contrairement aux machines CNC, les machines-outils traditionnelles sont principalement contrôlées manuellement par des opérateurs qui utilisent des leviers, des volants et d'autres dispositifs de contrôle pour guider l'outil de coupe. Les types courants de machines-outils comprennent les tours, les fraiseuses, les perceuses, et les rectifieuses.

Les machines-outils traditionnelles nécessitent une grande compétence de la part de l'opérateur pour réaliser des opérations précises. Chaque type de machine-outil est conçu pour une opération spécifique, comme le tournage, le fraisage, le perçage ou la rectification. Ces machines sont souvent utilisées pour des tâches moins complexes ou pour des productions en petite série, où la flexibilité et l'adaptabilité de l'opérateur sont des atouts importants.

Applications des machines-outils traditionnelles

Les machines-outils traditionnelles sont couramment utilisées dans diverses industries pour une variété d'applications :

Ateliers de mécanique générale : Utilisées pour des réparations et la fabrication de petites séries de pièces.

Industrie automobile : Fabrication de prototypes et de petites séries de composants spécifiques.

Industrie aéronautique : Production de pièces de rechange et de composants nécessitant une intervention humaine précise.

Artisanat et fabrication sur mesure : Création d'objets uniques ou personnalisés nécessitant un contrôle manuel fin.

Formation et éducation : Utilisées dans les écoles et les centres de formation pour enseigner les principes fondamentaux de l'usinage.

Les machines-outils traditionnelles restent un choix populaire pour de nombreuses applications en raison de leur coût initial plus faible, de leur simplicité d'utilisation et de leur capacité à être opérées sans une infrastructure technologique avancée.

Principales différences entre machines CNC et machines-outils

Les machines CNC et les machines-outils traditionnelles se distinguent par plusieurs aspects clés, influençant leur utilisation, leur efficacité et leurs applications.

Précision et répétabilité

Les machines CNC offrent une précision et une répétabilité nettement supérieures par rapport aux machines-outils traditionnelles. Grâce à l'utilisation de codes informatiques précis (G-code), les machines CNC peuvent réaliser des opérations avec une tolérance très faible, souvent de l'ordre du micron. Cette précision est maintenue de manière constante sur de longues séries de production, ce qui est essentiel pour les industries nécessitant des pièces identiques et parfaitement conformes. En revanche, les machines-outils traditionnelles dépendent fortement de l'habileté de l'opérateur, ce qui peut entraîner des variations et des erreurs humaines, surtout lors de la production de grandes quantités de pièces.

Flexibilité et complexité des tâches

Les machines CNC sont extrêmement flexibles et capables de réaliser des tâches complexes qui seraient difficiles, voire impossibles, à effectuer manuellement. Elles peuvent être programmées pour effectuer une série d'opérations différentes sur une seule pièce sans nécessiter de réajustement manuel. Cette capacité à enchaîner les opérations de manière automatique permet de gagner du temps et d'augmenter la productivité. À l'inverse, les machines-outils traditionnelles sont généralement limitées à des tâches spécifiques et nécessitent souvent des ajustements manuels entre les opérations, ce qui peut être chronophage et moins efficace pour les productions complexes.

Automatisation et efficacité

L'un des principaux avantages des machines CNC est leur degré élevé d'automatisation. Une fois programmées, ces machines peuvent fonctionner sans intervention humaine, permettant ainsi une production continue et une utilisation optimale des ressources. L'automatisation réduit également les risques d'erreurs humaines et améliore la sécurité des opérateurs. En revanche, les machines-outils traditionnelles nécessitent une surveillance constante et une intervention manuelle, ce qui peut limiter leur efficacité et augmenter les coûts de main-d'œuvre. La capacité des machines CNC à travailler de manière autonome les rend particulièrement adaptées aux environnements de production à grande échelle.

Coût et investissement

Les machines CNC représentent un investissement initial plus élevé en raison de leur complexité technologique et des coûts associés à leur programmation et à leur maintenance. Cependant, cet investissement peut être rapidement amorti grâce à l'augmentation de la productivité, la réduction des coûts de main-d'œuvre et la diminution des déchets de production. Les machines-outils traditionnelles, en revanche, ont un coût d'acquisition plus faible et sont souvent plus faciles à réparer et à entretenir. Elles peuvent être une option plus économique pour les petites entreprises ou les ateliers ayant des besoins de production limités et moins complexes.

Avantages et inconvénients

Comprendre les avantages et les inconvénients des machines CNC et des machines-outils traditionnelles est essentiel pour choisir l'équipement le plus adapté aux besoins spécifiques de chaque entreprise.

Avantages des machines CNC

Les machines CNC offrent plusieurs avantages qui en font un choix privilégié pour de nombreuses industries modernes :

Haute précision et répétabilité : Grâce à la programmation informatique, les machines CNC peuvent réaliser des opérations avec une précision extrême et une constance inégalée, essentielle pour les productions en série.

Flexibilité : Les machines CNC peuvent être reprogrammées rapidement pour réaliser différentes tâches, permettant une grande adaptabilité et une réduction des temps de configuration.

Automatisation : Elles fonctionnent de manière autonome, ce qui réduit la dépendance à la main-d'œuvre et permet des opérations continues, augmentant ainsi la productivité.

Sécurité : Les machines CNC minimisent l'intervention humaine directe, réduisant ainsi les risques d'accidents et améliorant la sécurité des opérateurs.

Avantages des machines-outils traditionnelles

Les machines-outils traditionnelles présentent également des avantages spécifiques dans certains contextes :

Coût initial plus faible : Elles sont généralement moins coûteuses à l'achat, ce qui les rend accessibles aux petites entreprises ou aux ateliers avec des budgets limités.

Simplicité d'utilisation et de maintenance : Les machines-outils traditionnelles sont souvent plus simples à utiliser et à entretenir, sans nécessiter une expertise technique avancée.

Adaptabilité aux petites séries et aux prototypes : Elles sont idéales pour la fabrication de petites séries et de prototypes, où la flexibilité et l'intervention humaine directe sont des atouts.

Inconvénients des machines CNC

Malgré leurs nombreux avantages, les machines CNC présentent certains inconvénients :

Coût initial élevé : L'investissement initial pour l'achat et la mise en œuvre des machines CNC est significatif, incluant les coûts de programmation et de formation.

Complexité de la maintenance : Les machines CNC nécessitent une maintenance spécialisée et régulière, ce qui peut entraîner des coûts supplémentaires et des temps d'arrêt en cas de panne.

Nécessité de compétences techniques : L'utilisation efficace des machines CNC requiert une expertise technique avancée, impliquant des coûts de formation pour le personnel.

Inconvénients des machines-outils traditionnelles

Les machines-outils traditionnelles, bien qu'utiles dans certains contextes, présentent également des limitations :

Précision limitée : Elles dépendent fortement de l'habileté de l'opérateur, ce qui peut entraîner des variations de qualité et des erreurs humaines.

Moins adaptées aux tâches complexes : Les machines-outils traditionnelles sont généralement moins capables de réaliser des opérations complexes et nécessitent souvent des ajustements manuels.

Efficacité réduite : Elles requièrent une intervention humaine constante, limitant ainsi l'automatisation et l'efficacité des opérations.

Les machines à commande numérique (CNC) et les machines-outils traditionnelles jouent toutes deux un rôle crucial dans l'industrie manufacturière, mais elles présentent des caractéristiques distinctes qui les rendent adaptées à différents contextes et besoins. Les machines CNC offrent une précision et une répétabilité inégalées, ainsi qu'une grande flexibilité et automatisation, ce qui les rend idéales pour les productions en série et les tâches complexes. En revanche, les machines-outils traditionnelles sont appréciées pour leur coût initial plus faible, leur simplicité d'utilisation et leur adaptabilité aux petites séries et aux prototypes. Comprendre les différences entre ces deux types de machines permet aux entreprises de faire des choix éclairés pour optimiser leurs processus de fabrication et répondre efficacement aux exigences de leurs marchés. Alors que l'industrie continue de se transformer avec l'intégration de technologies avancées, les machines CNC et les machines-outils traditionnelles continueront de coexister, chacune apportant ses propres avantages et répondant à des besoins spécifiques.

Article rédigé par la technologie Open AI L'erreur est humaine ? L'IA peut en faire aussi ! Si vous remarquez une erreur ou une faute, n'hésitez pas à prendre contact avec nous pour que nous la rectifions !

Commentaires